磨削技術(shù)

機(jī)床加工過程狀態(tài)監(jiān)測與故障診斷的內(nèi)容及待研究的問題 |

| 發(fā)布時(shí)間:2022/5/9 |

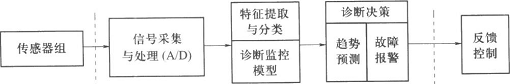

| 機(jī)床加工過程狀態(tài)監(jiān)測與故障診斷的內(nèi)容及待研究的問題 一、監(jiān)測與診斷的特點(diǎn) 數(shù)控機(jī)床加工過程中表現(xiàn)出的動(dòng)態(tài)特性主要有以下幾個(gè)方面。 (1)離散性與斷續(xù)性就加工而言,信息的主要形式是離散的,如零件尺寸、加工精度及各種經(jīng)濟(jì)與技術(shù)數(shù)據(jù)等;就加工過程而言,在一次走刀中切削加工可以是連續(xù)的(如車、鉆、磨等),也可以是斷續(xù)的(如銑);從一個(gè)零件的制造過程而言,工序與工序是兩個(gè)相互獨(dú)立的過程,而對(duì)加工質(zhì)量來說,工序與工序又是相關(guān)的。 (2)緩變性與突發(fā)性在固定的加工條件下,一臺(tái)機(jī)床的動(dòng)態(tài)特性是緩慢的,如機(jī)床的溫升、零件磨損、應(yīng)力的分布等都是緩變過程;而如刀具破損、折斷等往往是瞬時(shí)出現(xiàn)的,這些屬于是突發(fā)性故障。 (3)隨機(jī)性與趨向性 由于機(jī)械加工過程中的隨機(jī)因素干擾大,因此加工過程中各種物理量的變化,如切削力、切削溫度、刀具磨損與刀具壽命和切削條件的關(guān)系往往是帶有趨向性的隨機(jī)過程。 (4)模糊性在現(xiàn)象與原因關(guān)系上,大部分呈模糊性,即一部分因果關(guān)系是透明的,而另一部分是黑色的,屬于灰色系統(tǒng)。在狀態(tài)分析中需要用到的各種建模方法,沒有適用于各種情況的通用數(shù)學(xué)模型。在狀態(tài)分類中,可分性是基本的,但類別之間往往無確定的邊界,客觀上也存在模糊區(qū),使得狀態(tài)分類困難。 二、監(jiān)測與診斷的內(nèi)容 機(jī)械制造系統(tǒng)最終目的是在保證產(chǎn)品質(zhì)量的前提下,降低制造成本,提高生產(chǎn)率。奄切削加工過程中采取狀態(tài)監(jiān)測與診斷的目的就是為了保證達(dá)到上述目標(biāo)。監(jiān)測與診斷的內(nèi)容包括產(chǎn)品質(zhì)量監(jiān)控和加工過程穩(wěn)定性監(jiān)控,二者相互有關(guān),又各有側(cè)重。在目前自魂化生產(chǎn)環(huán)境中,生產(chǎn)過程主要是靠計(jì)算機(jī)來控制的,所以產(chǎn)品質(zhì)量監(jiān)控和過程穩(wěn)定性監(jiān)捧都是十分突出的問題。具體監(jiān)控包括加工過程狀態(tài)監(jiān)控、產(chǎn)品質(zhì)量監(jiān)控和環(huán)境參數(shù)及塞全監(jiān)控等三大部分的監(jiān)控。 1.加工過程狀態(tài)監(jiān)控 (1)切削狀態(tài)機(jī)床在切削過程中隨著切削力和切削扭矩的變化,引起機(jī)床的動(dòng)湊源、傳動(dòng)系統(tǒng)等部件有關(guān)參數(shù)的變化,以此來判斷機(jī)床運(yùn)行狀態(tài)的正常與否。狀態(tài)監(jiān)控包括以下方面:①切削力、扭矩、主軸電機(jī)功率和電流以及它們與切削力的關(guān)系;②切削顫振及嚆聲;③切削溫度;④切屑形狀及切屑的流向等;⑤冷卻液和潤滑液的溫度及污染程度。 (2)刀具狀態(tài)刀具是切削加工的直接參與者,所以刀具狀態(tài)正常與否能直接反曦機(jī)床的加工狀態(tài),如刀具的磨損、裂紋、折斷、刀具的壽命等。 2.加工精度監(jiān)控 工件的加工精度主要包括兩部分:一是工件的尺寸、形狀及相互位置精度;二是工甥的表面質(zhì)量,即表面粗糙度。 保證產(chǎn)品加工質(zhì)量是生產(chǎn)系統(tǒng)的最終目的。為此,需要監(jiān)視工件的自動(dòng)定心,自動(dòng)蔫量工件的形狀;監(jiān)視刀具磨損的補(bǔ)償、熱變形的補(bǔ)償、螺距誤差的補(bǔ)償?shù)龋槐O(jiān)視機(jī)床熱源蜀各主要執(zhí)行部件溫度的變化,將溫升控制在允許范圍內(nèi)。 3.環(huán)境參數(shù)及安全監(jiān)控 為了保證機(jī)床的安全運(yùn)行,需要對(duì)機(jī)床周圍環(huán)境的外部因素進(jìn)行監(jiān)控,主要包括:嘲的電壓、電流值監(jiān)測,環(huán)境空氣的溫度和溫度的監(jiān)測,供水、供氣壓力的監(jiān)測,火災(zāi)進(jìn)出系翔的監(jiān)測等。在全部電氣控制盤和泵等機(jī)械熱源部位設(shè)置檢測溫度與煙的火災(zāi)檢測裝置詡防止數(shù)控裝置的火災(zāi),當(dāng)測出火災(zāi)預(yù)兆時(shí),能自動(dòng)切斷系統(tǒng)的全部電源,并發(fā)出警報(bào)。 機(jī)床的運(yùn)行狀態(tài)和加工工件的質(zhì)量監(jiān)測既是為機(jī)床的正常運(yùn)行控制提供控制嘲據(jù),也是為機(jī)床的故障診斷提供診斷決策的依據(jù),診斷的準(zhǔn)確與否,監(jiān)測是前提。在鯛的監(jiān)測對(duì)象中,一般把自動(dòng)換刀裝置、刀具的磨損及破損、工件加工尺寸精度的超差作為監(jiān)測重點(diǎn)。 三、待研究的問題 數(shù)控機(jī)床切削加工過程的狀態(tài)監(jiān)測與診斷一直是人們關(guān)注的研究課題。一般是針對(duì)某一監(jiān)控對(duì)象,如切削顫振、刀具破損磨損等,力圖尋求某一閾值作為狀態(tài)識(shí)別的依據(jù)。然而,實(shí)際的切削過程是動(dòng)態(tài)過程,所以這種閾值是隨機(jī)的,確定的閾值就難于適合生產(chǎn)條件的變化。此外,還有諸如傳感器問題、信號(hào)拾取及數(shù)據(jù)處理的實(shí)時(shí)性等問題,綜合起來覺得有以下幾方面的問題值得研究。 1.加工系統(tǒng)的幾何及物理量基本規(guī)律的研究 機(jī)床加工系統(tǒng)的幾何及物理量基本規(guī)律的研究是最根本的問題,它涉及信息源的問題,以及切削過程中信息傳遞。加工過程機(jī)理方面的研究,前人做了大量工作,大多數(shù)是在實(shí)驗(yàn)室研究得出的結(jié)論但是在線工況監(jiān)視需要的是實(shí)際加工機(jī)床的運(yùn)行數(shù)據(jù)。為此,必須研究和解決傳感器技術(shù)問題,研究動(dòng)態(tài)數(shù)據(jù)處理的實(shí)時(shí)性問題。因此,結(jié)合生產(chǎn)實(shí)際,對(duì)加工系統(tǒng)的幾何及物理量快速、有效的檢測與識(shí)別方法,仍然是當(dāng)前最重要、最基礎(chǔ)的研究工作。 2.多功能、柔性監(jiān)視診斷系統(tǒng)的研究 制約機(jī)床切削加工過程自動(dòng)化和影響產(chǎn)品質(zhì)量的故障狀態(tài),比如刀具的異常磨破損和切削顫振等異常現(xiàn)象的出現(xiàn)均伴隨有多種物理現(xiàn)象的異常變化,如機(jī)床的振動(dòng)、噪聲、切削熱、切削力、切削功率、聲發(fā)射等也隨之產(chǎn)生異常變化。但是,過去的監(jiān)視裝置存在諸多問題,如信息量中只有少部分信息被利用,只適用于單目標(biāo)決策,方法簡單,判別函數(shù)不能自動(dòng)生成,軟硬件和計(jì)算機(jī)數(shù)字控制機(jī)床接口功能差等。由單一目標(biāo)向多功能、柔性方向發(fā)展是監(jiān)視診斷技術(shù)今后的重要任務(wù)之一。在迅速發(fā)展的柔性制造系統(tǒng)的生產(chǎn)環(huán)境中,數(shù)控機(jī)床的監(jiān)視與診斷系統(tǒng)必須具備以下功能: (1)具有多通道測量和大量模擬信號(hào)或數(shù)字信號(hào)處理能力和智能輸入接口; (2)具有多種現(xiàn)代信息處理方法的軟硬件,可進(jìn)行狀態(tài)的特征分析,預(yù)報(bào)狀態(tài)的發(fā)展趨勢; (3)具有復(fù)雜的多狀態(tài)判別功能,能自動(dòng)生成判別函數(shù): (4)具有各種功能的機(jī)床和計(jì)算機(jī)網(wǎng)絡(luò)接口及聯(lián)機(jī)工作能力。 3.切削加工過程動(dòng)態(tài)模型的研究 切削加工過程的動(dòng)態(tài)模型包括機(jī)床設(shè)備、運(yùn)輸設(shè)備、加工過程及機(jī)械制造系統(tǒng)等。因?yàn)椋孩俦O(jiān)視診斷是基于過程的動(dòng)態(tài)變化規(guī)律進(jìn)行的;②數(shù)學(xué)模型是對(duì)客觀物理系統(tǒng)的數(shù)學(xué)描述,又是系統(tǒng)信息的凝聚手段;③模型參數(shù)及有關(guān)特征值、特征函數(shù)都能反映加工過程的狀態(tài)和規(guī)律,它們是時(shí)域特征量的重要提取方法。所以,研究動(dòng)態(tài)模型目的就是根據(jù)數(shù)學(xué)模型實(shí)現(xiàn)故障的預(yù)報(bào)和控制,因此,研究切削加工過程動(dòng)態(tài)過程的數(shù)學(xué)模型及其軟、硬件模塊,以便于在線應(yīng)用,也將是監(jiān)視診斷技術(shù)發(fā)展的重要任務(wù)之一。 4.工況狀態(tài)綜合辨識(shí)方法的研究 在切削加工過程中,有兩個(gè)問題必須解決:一是多種信息融合,提高識(shí)別精度;二是一種源信息用于多目標(biāo)同時(shí)識(shí)別。一種信息源可以提取很多特征量,而一種特征量又往往包含幾種性質(zhì)的狀態(tài)特征,這樣就可以利用一種源信息來監(jiān)視和診斷不同的故障。于是,如何充分利用信息的研究就顯得非常重要。圖7—1表示了基于人工神經(jīng)網(wǎng)絡(luò)技術(shù)的多目標(biāo)判別的含義。例如刀桿振動(dòng)加速度的方差是表示刀桿振動(dòng)信號(hào)的能量(用特征量x-表示),它既可作為切削顫振判別的特征量,也可以作為刀具磨損、崩刃、折斷判別的特征量,這樣就使信息得到充分利用。工況綜合辨識(shí)方法就提供了利用一種源信息實(shí)現(xiàn)多目標(biāo)辨識(shí)的可行性。用一種源信息的不同特征量構(gòu)造不同的判別函數(shù),達(dá)到識(shí)別不同工況狀態(tài)的目的。在此基礎(chǔ)上,可以進(jìn)一步采用信息融合技術(shù),提高識(shí)別精度。 綜上所述,數(shù)控機(jī)床的工況監(jiān)視與故障診斷是一門綜合性很強(qiáng)的學(xué)科領(lǐng)域,隨著現(xiàn)代信號(hào)處理、系統(tǒng)辨識(shí)、檢測技術(shù)、模式識(shí)別、控制工程、信息理論與人工智能的發(fā)展,作為加工過程狀態(tài)、監(jiān)測與診斷系統(tǒng),以狀態(tài)辨識(shí)為中心的智能處理系統(tǒng)將得到不斷發(fā)展與完善。 四、切削過程工況監(jiān)控 系統(tǒng)切削過程工況監(jiān)測與控制系統(tǒng)主要包括如下幾個(gè)環(huán)節(jié),如圖所示。  圖 切削過程監(jiān)控系統(tǒng) 下面簡要闡述各環(huán)節(jié)的組成和作用 (1)傳感器組各傳感器裝在機(jī)床主要部件的不同部位,既可以用于輸入監(jiān)控(黠機(jī)床、刀具、毛坯、夾具等狀態(tài)),如不符合要求,就發(fā)出報(bào)警,停止加工;也可以用于切謦過程監(jiān)控,利用不同傳感器監(jiān)視切削過程中各種物理狀態(tài)參數(shù)的變化;還可以作為輸出壤控,監(jiān)測加工中和加工后的工件狀況。 (2)信號(hào)采集與處理該環(huán)節(jié)主要是將傳感器獲取的信號(hào)進(jìn)行采集、AID轉(zhuǎn)換、放大、濾波、除噪聲等預(yù)處理,然后用時(shí)域、頻域、幅域、倒頻域等不同的信息空間進(jìn)行分析。 (3)特征提取和分類從預(yù)處理后的信息中提取出能表征各工況狀態(tài)的特征量用于故障診斷,此過程也是對(duì)海量數(shù)據(jù)進(jìn)行有效壓縮的過程。機(jī)床主軸的轉(zhuǎn)速,各坐標(biāo)軸的進(jìn)給速度,切削力,切削功率,切削振動(dòng)等物理量,在切削加工過程中均可以看作是平穩(wěn)隨機(jī)變量,都可以作為故障診斷的信息源。能有效地反映工況狀態(tài)的特征量和函數(shù)模型有概率密度函數(shù)、方差函數(shù)、自相關(guān)函數(shù)、峭度系數(shù)、以及由離散信號(hào)建立的自回歸滑動(dòng)平均模型(ARMA)中的格式函數(shù)(Green’s Function)、自協(xié)方差函數(shù)等特征函數(shù)。利用自學(xué)習(xí)和經(jīng)統(tǒng)計(jì)分析等方法,建立正常切削狀態(tài)時(shí)的各特征量或特征模型作為狀態(tài)識(shí)別的標(biāo)準(zhǔn)輸入。然后,將實(shí)際切削加工中實(shí)時(shí)采集的監(jiān)控信號(hào)進(jìn)行信號(hào)處理,得出特征量或特征模型,與自學(xué)習(xí)過程記錄并統(tǒng)計(jì)分析建立的特征量或特征模型進(jìn)行比較,作出工況正常或異常的判斷。 在利用提取的特征量或特征模型進(jìn)行模式分類時(shí),要注意正常的工況變化與切削過程變化對(duì)應(yīng)閾值的不同。正常的工況變化一般有:開機(jī)、關(guān)機(jī)、啟動(dòng)、工作、停止、空載、不同負(fù)載、滿載等情況,通過機(jī)床控制裝置可以獲取當(dāng)前被檢測部位的正常工況變化;同時(shí)隨著機(jī)床的不斷運(yùn)行,同一工況下特征量的閾值也在不斷變化,應(yīng)通過在線監(jiān)測的歷史數(shù)據(jù)不斷調(diào)整特征量的閾值。 (4)診斷決策根據(jù)工況狀態(tài)的識(shí)別對(duì)數(shù)控機(jī)床及加工過程作出趨勢預(yù)報(bào)或故障報(bào)警的診斷決策。 (5)診斷控制策略根據(jù)機(jī)床數(shù)控系統(tǒng)的功能強(qiáng)弱分為開環(huán)和閉環(huán)控制。對(duì)開環(huán)系統(tǒng),監(jiān)測系統(tǒng)檢測結(jié)果用顯示器或指示燈報(bào)警,并給出狀態(tài)異常的可能原因,而調(diào)整控制則由人工完成。對(duì)于閉環(huán)系統(tǒng),數(shù)控系統(tǒng)能自動(dòng)調(diào)整加工條件或狀態(tài),使機(jī)床自動(dòng)恢復(fù)正常狀態(tài)或停機(jī)。 |

產(chǎn)品展示

聯(lián)系我們

公司地址:南通市通州區(qū)通揚(yáng)南路588號(hào)

聯(lián)系電話:0513-87119922

聯(lián)系人:李先生

手機(jī):15606292777

郵箱:sales@nt2mt.com

網(wǎng)址:http://www.yejunsheng.com

聯(lián)系電話:0513-87119922

聯(lián)系人:李先生

手機(jī):15606292777

郵箱:sales@nt2mt.com

網(wǎng)址:http://www.yejunsheng.com